Дерево растет в лесу, его ветви колышутся на ветру, а листья поглощают солнечный свет. Само по себе это всего лишь растение. Но когда оно создает экономическую ценность, его можно превратить в деньги, потому что экономическая ценность — это, по сути, его полезность для других.

После сруба, распиловки и очистки от коры для получения шпона, а затем переработки в фанеру для мебели, напольных покрытий или строительства, дерево превращается из природного ресурса в экономический продукт.

Экономическая ценность зависит в основном от дефицита и качества. Дефицит обусловлен породой и характеристиками древесины, а при определенных условиях процесс снятия шпона может значительно повысить ее ценность.

Что делает шпон хорошего качества

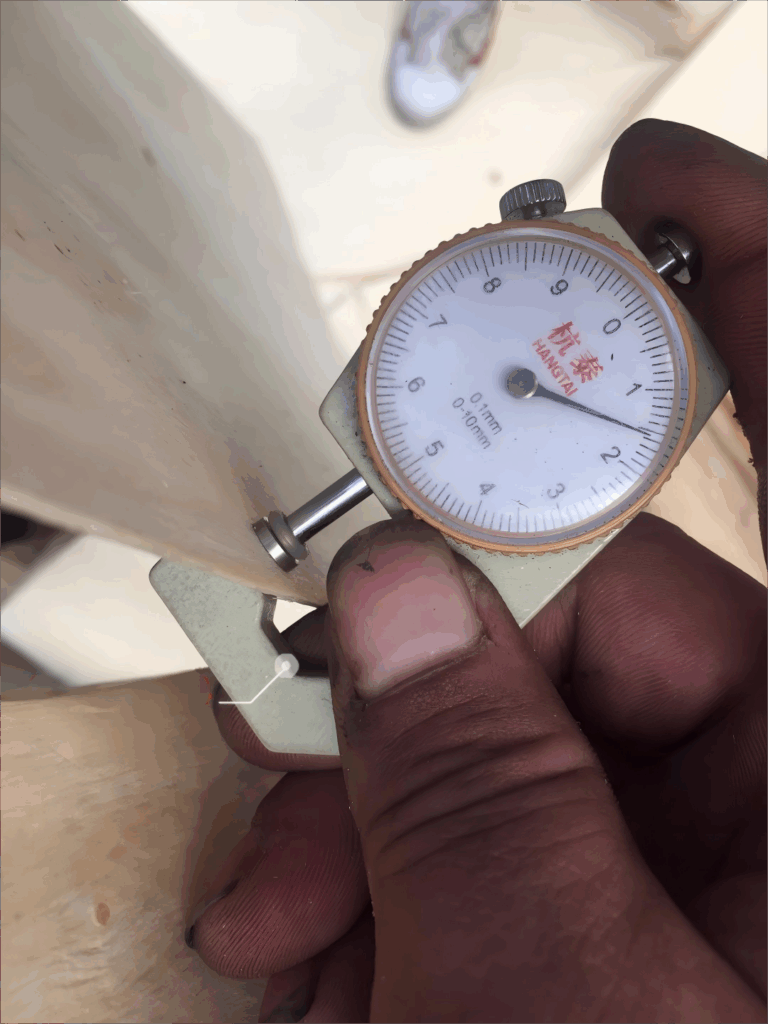

На рынке цена шпона в основном зависит от толщина и качество поверхности. Чем более равномерна толщина и чем лучше поверхность, тем выше экономическая ценность. Чтобы достичь нормальной экономической ценности, шпон должен соответствовать следующим основным стандартам:

1. Равномерная толщина

- Равномерная толщина обеспечивает прочное соединение между слоями, стабильность и гладкую поверхность панели.

- Меньший допуск по толщине приводит к более высокому уровню удовлетворенности клиентов и повторным заказам, обеспечивая стабильный доход завода.

- Рекомендуемые стандарты:

- Хвойная древесина: ±0,1 мм

- Твердая древесина: ±0,05–0,1 мм (в зависимости от точности ротационной режущей машины)

2. Гладкая поверхность

- Шероховатые поверхности шпона затрудняют равномерное проникновение клея, что может привести к плохому сцеплению, отслоению или деформации фанеры.

- так что грубый шпон может вызвать:

- Более высокий уровень брака в фанере

- Использование дополнительного клея для компенсации и увеличение производственных затрат

- Таким образом, гладкость поверхности является вторым по важности фактором качества после толщины.

3. Минимальные дефекты

- Шпон должен иметь как можно меньше сучков, трещин и отверстий, чтобы сохранить прочность фанеры.

- Поскольку древесина является натуральным материалом, некоторые дефекты неизбежны. Они могут быть классифицированы как качество B или C, чтобы не повлиять на конечную прочность панели.

4. Ровность и отсутствие деформации

- Шпон должен быть ровным, без изгибов, скручиваний и завитков.

- Деформированный шпон может привести к образованию пузырей, расслоению или деформации фанеры, что снижает ее стабильность и прочность.

- На плоскостность в основном влияют два этапа: Пилинг и сушка.

Распространенные причины деформации при отслаивании

- Неравномерное содержание влаги в древесине

- Изогнутые или скрученные бревна, или смещенная сердцевина

- Чрезмерное давление при отслаивании

- Свежеочищенный шпон, не уложенный ровно или не подготовленный надлежащим образом

Распространенные причины деформации во время сушки

- Слишком высокая температура или слишком быстрый нагрев, приводящие к быстрому испарению поверхностной воды при сохранении внутренней влаги.

- Низкая или неравномерная влажность воздуха, из-за чего некоторые участки высыхают быстрее, чем другие

- Неравномерная толщина шпона или влажность, либо недостаточное время сушки

- Неравномерный воздушный поток в сушилке, в результате чего некоторые шпоны высыхают быстрее, чем другие.

Как производить высококачественный шпон

Для фанерного завода производство фанеры хорошего качества является залогом прибыльности, а иногда даже выживания. Качество фанеры в основном зависит от трех факторов: бревна, кожуры, кожуры и ножи для кожуры.

1. Выбор бревен

Качество шпона зависит от качества бревен.

- Если бревна искривлены, полны сучков, червоточин или гнили, то шпон будет низкого качества и по низкой цене.

- Хорошие бревна должны иметь надлежащий диаметр, однородную текстуру, без сучков, червоточин и гнили. Это гарантирует качество шпона прямо от источника.

2. Станок для снятия шпона (ротационная машина для снятия шпона)

Существует два основных типа токарных станков для шпона:

- Токарный станок с шпинделем (с патроном) для снятия кожуха: Очень точный, допуск по толщине ±0,05 мм, но медленный, дорогой и с низкой производительностью. В основном используется для облицовки лицевой стороны.

- Токарный станок без шпинделя: Допуск по толщине составляет около ±0,1 мм, что приемлемо для шпона для сердцевины. Этот метод быстрее, более производителен и экономичен, поэтому он широко используется для производства шпона для сердцевины.

Ключевыми факторами, определяющими точность и стабильность безшпиндельного токарного станка для снятия кожухи, являются:

(1) Точность направляющей рейки

- Направляющие рельсы должны оставаться ровными и параллельными. В противном случае каретка ножа сместится, и толщина шпона будет неравномерной.

- Использование высококачественных машин рельсы из закаленной стали с тонкой шлифовкой или покрытием для повышения износостойкости и поддержания точности.

- Обычные токарные станки: 0,05–0,1 мм/м; высокоточные токарные станки: 0,02–0,03 мм/м.

(2) Точность подающего винта

- Каждый оборот винта должен перемещать каретку ножа на фиксированное расстояние (шаг). Если шаг неточный, толщина шпона будет варьироваться.

- Высококачественные подающие шнеки могут достигать точности ±0,01 мм / 300 мм.

- Износ или люфт между винтом и гайкой со временем приведет к вибрации и изменению толщины.

(3) Стабильность скорости главного двигателя

- Толщина шпона = скорость подачи ÷ скорость вращения шпинделя.

- Если скорость нестабильна, даже при постоянной подаче толщина шпона будет увеличиваться и уменьшаться.

- Нестабильная скорость также вызывает:

- Изменение силы отслаивания → волнистая фанера или даже поломка

- Микровибрация → неровная или волнистая поверхность

- Современные токарные станки с ЧПУ используют сервомоторы с преобразователями частоты, что обеспечивает гораздо большую стабильность, чем традиционные системы.

3. Материал и острота ножа

Нож напрямую влияет на толщину шпона и качество поверхности:

- Материал ножа:

- Твердые породы дерева → требуются ножи с высокой прочностью

- Мягкие породы дерева → требуются ножи с высокой твердостью и износостойкостью

- Резкость:

- Острый нож → меньшее сопротивление резанию, стабильная толщина, гладкая поверхность

- Тупой нож → неравномерная толщина, шероховатая или рваная фанера

- Угол наклона ножа:

- Общий диапазон: 18°–22°

- Больший угол → более прочный, но более грубый шпон

- Меньший угол → более четкий рез, но меньший срок службы, более легкое сколывание

Чтобы гарантировать, что шпон одинаковой толщины, с гладкой поверхностью и меньшим количеством дефектов, заводы должны тщательно выбирать материал для ножей, соблюдать правильный угол наклона ножа и следовать строгим цикл шлифования и замены.

Вкратце:

Высококачественный шпон поставляется из качественные бревна, точные машины для лущения фанеры и острые ножи для лущения. Только контролируя все три фактора, завод может стабильно производить шпон, отвечающий высоким рыночным стандартам и создающий высокую экономическую ценность.