Un árbol crece en el bosque, sus ramas se mecen con la brisa y sus hojas absorben la luz del sol. Por sí solo, no es más que una planta. Sin embargo, cuando genera valor económico, puede convertirse en dinero, ya que el valor económico es, en esencia, su utilidad para los demás.

Una vez talado, aserrado y pelado para obtener chapa, y luego transformado en madera contrachapada para muebles, suelos o construcción, el árbol pasa de ser un recurso natural a convertirse en un producto económico.

El valor económico depende principalmente de la escasez y la calidad. La escasez proviene de las especies y características de la madera, y en condiciones específicas, el proceso de pelado de chapas puede aumentar significativamente su valor.

¿Qué hace que una chapa sea de buena calidad?

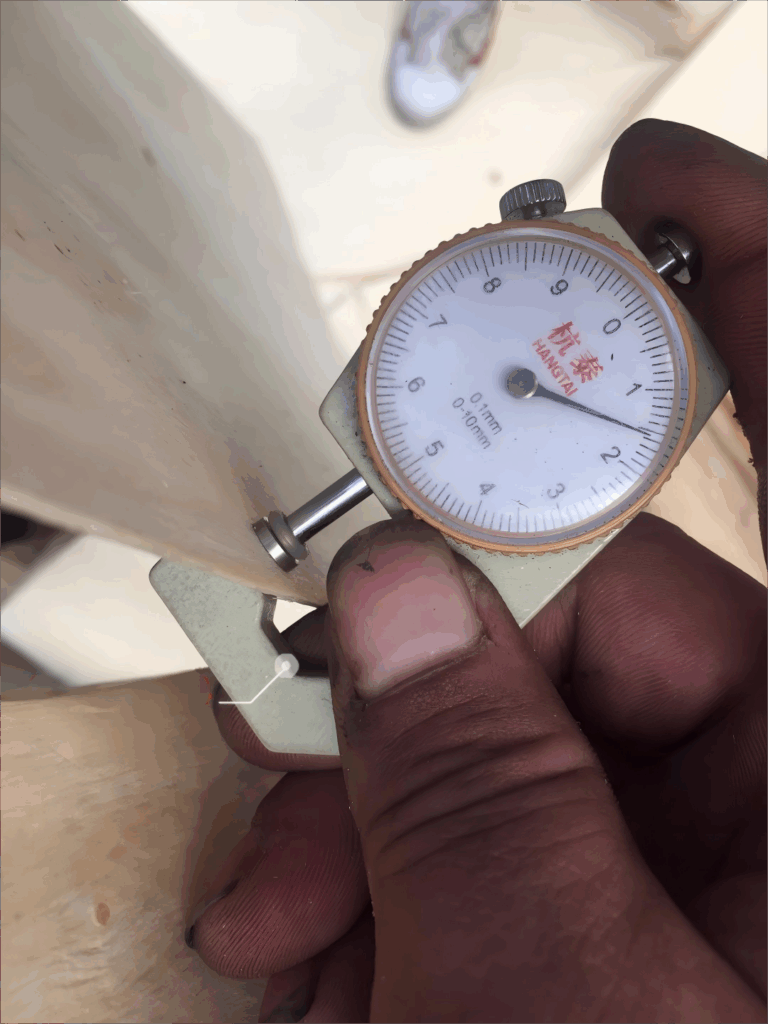

En el mercado, el precio de la chapa depende principalmente de espesor y calidad de la superficie. Cuanto más uniforme sea el grosor y mejor sea la superficie, mayor será el valor económico. Para alcanzar un valor económico normal, la chapa debe cumplir las siguientes normas básicas:

1. Espesor uniforme

- El espesor uniforme garantiza una fuerte unión entre las capas, estabilidad y una superficie lisa del panel.

- Una menor tolerancia en el espesor conduce a una mayor satisfacción del cliente y a pedidos repetidos, lo que garantiza unos ingresos estables para la fábrica.

- Normas recomendadas:

- Madera blanda: ±0,1 mm

- Madera dura: ±0,05-0,1 mm (dependiendo de la precisión de la máquina cortadora rotativa)

2. Superficie lisa

- Las superficies rugosas de la chapa dificultan que el pegamento penetre de manera uniforme, lo que puede provocar una mala adhesión, delaminación o deformación en la madera contrachapada.

- por lo que el revestimiento rugoso puede provocar:

- Mayores índices de defectos en la madera contrachapada

- Utilizar pegamento adicional para compensar y aumentar los costes de producción.

- Por lo tanto, la suavidad de la superficie es el segundo factor de calidad más importante después del grosor.

3. Defectos mínimos

- La chapa debe tener el menor número posible de nudos, grietas o poros para mantener la resistencia de la madera contrachapada.

- Dado que la madera es un producto natural, algunos defectos son inevitables. Estos pueden clasificarse como calidad B o C para evitar que afecten a la resistencia final del panel.

4. Planitud y ausencia de deformaciones

- La chapa debe ser plana, sin dobleces, torceduras ni ondulaciones.

- El chapado deformado puede provocar ampollas, delaminación o deformación en la madera contrachapada, lo que reduce su estabilidad y resistencia.

- La planitud se ve afectada principalmente por dos etapas: Exfoliación y secado.

Causas comunes de deformación durante el pelado

- Contenido de humedad desigual en la madera

- Troncos doblados o torcidos, o duramen descentrado.

- Presión excesiva al pelar

- Chapa recién pelada que no se ha colocado en posición horizontal o no se ha acondicionado adecuadamente.

Causas comunes de la deformación durante el secado

- Temperatura demasiado alta o calentamiento demasiado rápido, lo que provoca que el agua superficial se evapore rápidamente mientras que la humedad interna permanece.

- Humedad del aire baja o desigual, lo que hace que algunas zonas se sequen más rápido que otras.

- Espesor irregular del revestimiento o contenido de humedad, o tiempo de secado insuficiente.

- Flujo de aire desigual en la secadora, lo que provoca que algunas chapas se sequen más rápido que otras.

Cómo producir chapas de alta calidad

Para la fábrica de chapas, producir chapas de buena calidad es la clave para la rentabilidad, y a veces incluso para la supervivencia. La calidad de las chapas depende principalmente de tres factores: troncos, máquinas peladoras y cuchillos peladores.

1. Selección de troncos

La calidad de la chapa comienza con los troncos.

- Si los troncos están torcidos, llenos de nudos, agujeros de gusanos o podridos, la chapa será de baja calidad y tendrá un precio bajo.

- Los troncos de buena calidad deben tener un diámetro adecuado, una textura uniforme, sin nudos, sin agujeros de gusanos y sin podredumbre. Esto garantiza la calidad de la chapa desde el origen.

2. Torno para pelar chapas (máquina peladora rotativa)

Hay dos tipos principales de tornos para chapas:

- Torno de pelado con husillo (con mandril): Muy preciso, tolerancia de espesor ±0,05 mm, pero lento, caro y de baja capacidad. Se utiliza principalmente para chapas decorativas.

- Torno sin husillo: Tolerancia de espesor de aproximadamente ±0,1 mm, lo cual es aceptable para chapas de núcleo. Es más rápido, tiene un mayor rendimiento y es más rentable, por lo que se utiliza ampliamente para chapas de núcleo.

Los factores clave que determinan la precisión y la estabilidad del torno pelador sin husillo son:

(1) Precisión del riel guía

- Los rieles guía deben permanecer muy rectos y paralelos. De lo contrario, el carro de la cuchilla se desplazará y el grosor de la chapa será desigual.

- Uso de máquinas de alta calidad Rieles de acero endurecido con rectificado fino o recubrimiento. para mejorar la resistencia al desgaste y mantener la precisión.

- Tornos normales: 0,05-0,1 mm/m; tornos de alta precisión: 0,02-0,03 mm/m.

(2) Precisión del tornillo sinfín de alimentación

- Cada vuelta del tornillo debe mover el carro de la cuchilla una distancia fija (avance). Si el avance es inexacto, el grosor de la chapa variará.

- Los tornillos sinfín de alta calidad pueden alcanzar una precisión de ±0,01 mm / 300 mm.

- El desgaste o el juego entre el tornillo y la tuerca provocarán vibraciones y variaciones de grosor con el paso del tiempo.

(3) Estabilidad de la velocidad del motor principal

- Espesor de la chapa = velocidad de avance ÷ velocidad del husillo.

- Si la velocidad es inestable, incluso con una alimentación constante, el grosor de la chapa variará.

- La velocidad inestable también provoca:

- Cambio en la fuerza de pelado → chapa ondulada o incluso rotura

- Microvibración → superficie irregular o ondulada

- Los tornos CNC modernos utilizan servomotores con convertidores de frecuencia, lo que proporciona una estabilidad mucho mayor que los sistemas tradicionales.

3. Material y afilado del cuchillo

La cuchilla afecta directamente al grosor de la chapa y a la calidad de la superficie:

- Material del cuchillo:

- Madera dura → se necesitan cuchillos resistentes

- Madera blanda → requiere cuchillas con alta dureza y resistencia al desgaste.

- Nitidez:

- Cuchillo afilado → menor resistencia al corte, grosor estable, superficie lisa.

- Cuchillo desafilado → grosor irregular, chapa rugosa o desgarrada

- Ángulo del cuchillo:

- Rango común: 18 °C–22 °C

- Ángulo mayor → más duradero, pero chapa más rugosa

- Ángulo más pequeño → corte más preciso, pero vida útil más corta, más propenso a astillarse.

Para garantizar que la chapa sea de espesor uniforme, superficie lisa y con menos defectos, Las fábricas deben elegir cuidadosamente el material de los cuchillos, mantener el ángulo adecuado de los mismos y seguir estrictamente las normas. ciclo de rectificado y sustitución.

En resumen:

La chapa de alta calidad proviene de buenos troncos, máquinas precisas para pelar chapas y cuchillas afiladas para pelar. Solo controlando estos tres factores puede una fábrica producir de forma constante chapas que cumplan con los altos estándares del mercado y generen un gran valor económico.