En el mundo en rápida evolución de la carpintería industrial y la producción de compuestos, las máquinas de laminado se han convertido en un elemento fundamental para garantizar la precisión, la eficiencia y una producción constante. A medida que crece la demanda de soluciones de alto rendimiento, los fabricantes de todo el mundo recurren a China, centro de innovación y fabricación avanzada, en busca de maquinaria fiable, duradera y rentable. Esta revisión de 2026 destaca los nueve principales fabricantes de máquinas de laminado que aprovechan la ingeniería de vanguardia y la sólida calidad de construcción para ofrecer una eficiencia operativa excepcional y una durabilidad a largo plazo. Desde sistemas automatizados hasta configuraciones personalizables, estos líderes ejemplifican la fortaleza de la fabricación china a la hora de satisfacer las necesidades cambiantes de los compradores B2B globales.

Los 9 principales fabricantes de máquinas de encolado (revisión de 2026)

(Clasificados por capacidad técnica y reputación en el mercado)

#1 Raute

Fundada: 1908

Sitio web oficial: raute.com

Desde 1908, las empresas han confiado en Raute para suministrarles maquinaria transformadora y servicios tecnológicos...

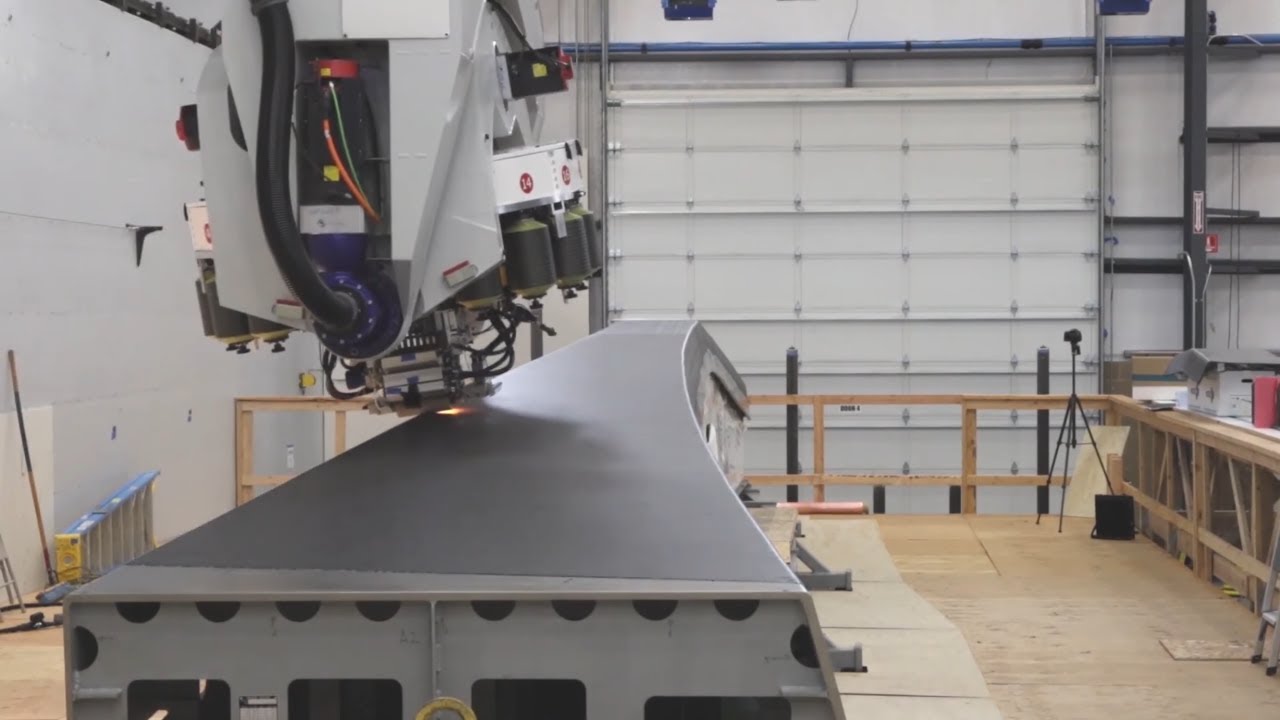

#2 Colocación automatizada de fibra

Sitio web oficial: toraycma.com

Los materiales preimpregnados de Toray Composites Materials America, Inc. (CMA) están disponibles en diversas configuraciones para una amplia variedad de equipos de laminado automatizados...

#3 Máquinas automatizadas de colocación de cintas del Grupo Fives

Sitio web oficial: fivesgroup.com

Fives Group ofrece una gama líder de máquinas automatizadas de colocación de cinta centradas en la alta precisión, el rendimiento flexible y los bajos índices de desperdicio...

#4 Colocación automatizada de cintas

Sitio web oficial: trelleborg.com

El sistema ATL (Automated Tape Laying) utiliza una única cinta ancha, reforzada unidireccionalmente y cortada longitudinalmente para crear contornos sencillos y suaves o piezas planas...

Máquina de colocación de celdas solares de alta velocidad #5 con robot

Sitio web oficial: ooitech.com

La máquina de colocación de cadenas de células solares se utiliza para lograr la colocación automática de cadenas solares sobre vidrio EVA y transportar el módulo solar al siguiente proceso...

Máquina de laminado Solar Stringer #6 para líneas de producción de paneles solares

Sitio web oficial: solarmachineline.com

Como proveedor líder de máquinas de laminado de cordones solares, Shuofeng se especializa en la fabricación de máquinas de laminado avanzadas para líneas de producción de paneles solares...

Software de fabricación con IA #7, moldes y piezas compuestas y metálicas.

Sitio web oficial: plyable.com

Colocación en húmedo. La colocación en húmedo, también conocida como colocación manual, es una forma más manual de fabricación de compuestos en la que una persona satura las fibras reforzadas con resina...

Máquina encintadora automática #8

Sitio web oficial: mtorres.es

Válido para la colocación de cintas y tejidos cortados. Solución perfecta para la colocación automática de materiales no estructurales; velocidad de colocación de hasta 140 m/min; desecho automático...

#9 Piezas de montaje

Sitio web oficial: layupparts.com

Layup está transformando la industria de los compuestos mediante el uso de tecnología para fabricar piezas compuestas de alta calidad de forma más rápida y asequible que cualquier otro fabricante...

Guía profesional de compra: Maquinaria para laminado

Tendencias del mercado global para 2026 en el sector del laminado: automatización, eficiencia energética, producción a alta velocidad y reducción de los costes laborales.

El mercado mundial de laminado, que abarca procesos de fabricación de compuestos como el laminado manual, el pulverizado y la colocación automatizada de cintas/laminados, está experimentando una importante transformación impulsada por la presión constante por la eficiencia, la reducción de costes y la sostenibilidad. Para 2026, la convergencia de la automatización, la eficiencia energética, la producción a alta velocidad y la reducción de los costes laborales remodelará fundamentalmente la dinámica competitiva en sectores clave como el aeroespacial, el automovilístico, la energía eólica y el marítimo.

Automatización: el principal motor de la transformación

La automatización ya no es un lujo, sino una necesidad estratégica en el sector del laminado para 2026. Impulsada por la escasez de mano de obra, las exigencias de calidad y la necesidad de consistencia, la inversión en sistemas robóticos aumentará considerablemente.

* Dominio robótico en el lay-up: El tendido automatizado de cintas (ATL), la colocación automatizada de fibras (AFP) y la pulverización robótica de fibras se generalizarán, especialmente en los sectores aeroespacial y automovilístico de alto rendimiento. Estos sistemas ofrecen una precisión a nivel micrométrico, repetibilidad y la capacidad de manejar geometrías complejas imposibles de realizar manualmente.

* Integración de IA y aprendizaje automático: La automatización evolucionará más allá de las rutas preprogramadas. La IA permitirá la detección de defectos en tiempo real (mediante sensores y sistemas de visión integrados), la optimización adaptativa de rutas basada en el comportamiento de los materiales y el mantenimiento predictivo, lo que minimizará el tiempo de inactividad y las tasas de desechos.

* Colaboración entre humanos y robots (cobots): En tiendas más pequeñas o en tareas complejas de recorte/acabado final, los robots colaborativos serán cada vez más comunes, complementando a los trabajadores humanos para lograr procesos híbridos más seguros y eficientes.

* Impacto: La automatización aborda directamente la reducción de los costes laborales y la producción a alta velocidad, al tiempo que mejora la eficiencia energética mediante un uso optimizado de los materiales y una reducción de las repeticiones. La barrera de la inversión inicial disminuirá a medida que la tecnología madure y los modelos de arrendamiento y externalización se vuelvan más frecuentes.

Eficiencia energética: un imperativo crítico para la sostenibilidad

La presión regulatoria, los objetivos ESG corporativos y la volatilidad de los costes energéticos harán que la eficiencia energética sea un factor competitivo fundamental en 2026.

* Optimización de procesos: Los fabricantes se centrarán en reducir la huella energética de todo el proceso de laminado. y Ciclo de curado. Esto incluye la optimización de los ciclos del horno/autoclave (rampas más cortas, temperaturas máximas más bajas siempre que sea posible), un mejor aislamiento y sistemas de recuperación de calor.

* Innovación en materiales y procesos: El desarrollo y la adopción de resinas de curado a baja temperatura y procesos fuera de autoclave (OOA) (como el moldeo por transferencia de resina asistido por vacío, VARTM, integrado con la colocación automatizada) reducirán significativamente el consumo de energía en comparación con el curado tradicional en autoclave.

* Integración de las energías renovables: Los grandes fabricantes de compuestos, especialmente en las cadenas de suministro de energía eólica, utilizarán cada vez más fuentes renovables (solar, eólica) para alimentar sus instalaciones con el fin de cumplir los objetivos de emisiones de alcance 2, lo que hará que los costes energéticos sean más predecibles.

* Impacto: La eficiencia energética reduce los costes operativos y la huella de carbono, mejorando la reputación de la marca y el cumplimiento normativo. Está intrínsecamente ligada a la reducción de costes y la sostenibilidad, convirtiéndose en un factor diferenciador clave.

Producción de alta velocidad: satisfacer la demanda con precisión

La demanda de materiales compuestos en el sector del transporte (vehículos eléctricos, aviones) y las energías renovables (palas eólicas de mayor tamaño) exigirá un aumento significativo de la velocidad de producción para 2026.

* Tasas de deposición más rápidas: Las máquinas AFP/ATL de última generación y los sistemas robóticos de pulverización de alta velocidad lograrán tasas de deposición de material considerablemente más altas (por ejemplo, metros por minuto frente a centímetros por minuto en el caso del laminado manual).

* Tiempos de ciclo reducidos: La integración del laminado con la inspección en proceso casi en tiempo real (utilizando NDI en línea, como ultrasonidos o termografía) permite una corrección inmediata, lo que minimiza los cuellos de botella en la inspección posterior al laminado y los retrasos en la reelaboración. Los ciclos de curado OOA más rápidos también contribuyen a ello.

* Gemelos digitales y simulación de procesos: Se utilizará simulación avanzada para optimizar virtualmente las secuencias de laminado, las trayectorias de las herramientas y los ciclos de curado, garantizando la mayor rapidez posible. fiable El proceso de producción se lleva a cabo en la planta de fabricación.

* Impacto: La producción a alta velocidad es esencial para adaptarse a la demanda del mercado, especialmente en sectores sensibles al coste como el automovilístico. Reduce directamente los costes laborales por pieza y mejora la utilización del capital.

Reducción de los costes laborales: un reto persistente y multifacético

El aumento de los salarios, la escasez de mano de obra cualificada y la competencia global hacen que la reducción de los costes laborales sea un objetivo ineludible, que se consigue gracias a las otras tres tendencias.

* La automatización como herramienta principal: La reducción más significativa de los costes laborales proviene de la sustitución de los operarios manuales de laminado por sistemas automatizados. Aunque se necesitan técnicos cualificados para la programación y el mantenimiento, la mano de obra total contar por parte se desploma.

* Mejora de las competencias y transformación de funciones: La mano de obra pasará de ser obreros manuales a técnicos, programadores, analistas de datos y especialistas en mantenimiento que supervisarán los sistemas automatizados. Esto requiere una inversión en formación, pero da lugar a puestos de trabajo más sostenibles y de mayor valor.

* Optimización geográfica: En cuanto a los procesos manuales o semiautomatizados restantes, las empresas pueden seguir considerando la deslocalización cercana o lejana en función de las diferencias en los costes laborales, pero esto se sopesará cada vez más con el retorno de la inversión en automatización, la resiliencia de la cadena de suministro y los retos en materia de control de calidad.

* Impacto: La reducción de los costes laborales es el principal motor económico para adoptar la automatización y la producción a alta velocidad. Mejora la rentabilidad y la competitividad global, pero requiere un enfoque estratégico en la transformación de la fuerza laboral.

Conclusión para 2026:

Para 2026, el mercado mundial de laminados estará definido por automatización integrada e inteligente. El éxito dependerá de la implementación sinérgica de estas cuatro tendencias:

1. Automatización será la piedra angular que permitirá dar un salto en velocidad y consistencia.

2. Producción de alta velocidad será el resultado directo de la automatización avanzada y la optimización de procesos.

3. Reducción de los costes laborales será la principal justificación económica, lograda mediante la automatización y la transformación de la fuerza laboral.

4. Eficiencia energética será la palanca fundamental para la sostenibilidad y el control de costes, entrelazada con innovaciones en los procesos y los materiales.

Los fabricantes que no inviertan estratégicamente en esta transformación integrada corren el riesgo de sufrir una desventaja competitiva significativa. El futuro pertenece a aquellos que aprovechan la tecnología no solo para reducir costes, sino también para crear operaciones de fabricación de compuestos más inteligentes, rápidas, sostenibles y resilientes.

Puntos clave para evaluar una máquina de laminado de alta calidad

A la hora de evaluar la calidad y el rendimiento a largo plazo de una máquina de laminado —comúnmente utilizada en la fabricación de vidrio, automóviles o compuestos—, es necesario evaluar varios componentes críticos. A continuación se indican los puntos de control esenciales para garantizar la fiabilidad, la eficiencia y un tiempo de inactividad mínimo.

Durabilidad de las estructuras de acero

La integridad estructural de la máquina de laminado constituye la base de su precisión y longevidad. Un bastidor de acero de alta calidad garantiza la estabilidad durante el funcionamiento y la resistencia a la deformación con el paso del tiempo.

- Calidad del material: Verifique el uso de acero anticorrosivo de alta calidad, como acero al carbono galvanizado o con recubrimiento en polvo.

- Diseño del marcoBusque una estructura rígida y soldada con juntas reforzadas para minimizar las vibraciones y mantener la alineación.

- Capacidad de carga: Asegúrese de que la estructura esté diseñada para soportar el peso máximo y las fuerzas dinámicas del proceso de producción.

- Acabado y protección: Un tratamiento superficial duradero (por ejemplo, un recubrimiento epoxi) protege contra el desgaste ambiental, especialmente en entornos húmedos o industriales.

Marca y rendimiento del motor (por ejemplo, Siemens, Mitsubishi)

Los motores impulsan los movimientos de precisión del sistema de laminado. Las marcas de renombre garantizan un rendimiento constante, eficiencia energética y una larga vida útil.

- Reputación de marca: Dar prioridad a las máquinas equipadas con motores de fabricantes reconocidos a nivel mundial, como Siemens, Mitsubishi, Yaskawa o ABB.

- Precisión y controlLos servomotores o motores de CA de alta calidad proporcionan un funcionamiento suave y un posicionamiento preciso, esenciales para la alineación de capas.

- Requisitos de mantenimiento: Los motores de alta calidad suelen requerir menos mantenimiento y ofrecen ciclos operativos más largos entre revisiones.

- Eficiencia energéticaLas marcas líderes incorporan tecnologías de ahorro energético, lo que reduce los costes operativos a lo largo del tiempo.

Sistema de control PLC

El PLC (controlador lógico programable) es el cerebro de la máquina de laminado, que controla la automatización, la lógica de secuencia y el diagnóstico de fallos.

- Marca y fiabilidad: Opte por sistemas que utilicen marcas de PLC consolidadas, como Siemens S7, Mitsubishi FX/Q series o Allen-Bradley.

- Interfaz de usuario: Una interfaz hombre-máquina (HMI) clara e intuitiva permite programar, supervisar y solucionar problemas fácilmente.

- Personalización y escalabilidadEl PLC debe admitir programas personalizables para diferentes patrones de laminado y ser escalable para una futura integración de la automatización.

- Capacidades de diagnósticoLos PLC avanzados ofrecen registro de errores en tiempo real, acceso remoto y alertas de mantenimiento predictivo.

Disponibilidad de repuestos

La eficiencia operativa a largo plazo depende en gran medida de la accesibilidad de los componentes de repuesto.

- Cadena de suministro globalLas máquinas construidas con componentes estandarizados de los principales proveedores (por ejemplo, Siemens, Festo, SMC) garantizan la disponibilidad inmediata de piezas de repuesto en todo el mundo.

- Asistencia del fabricante: Evaluar la red de servicio posventa del proveedor, incluyendo el inventario de repuestos críticos y el tiempo de respuesta del soporte técnico.

- Diseño modularLos sistemas diseñados con componentes modulares simplifican la sustitución de piezas y reducen el tiempo de inactividad de la máquina.

- DocumentaciónLa disponibilidad de listas detalladas de piezas de repuesto, diagramas detallados y manuales de mantenimiento agiliza las compras y las reparaciones.

Al evaluar minuciosamente estos cuatro puntos clave (durabilidad de la estructura de acero, marca del motor, sistema de control PLC y disponibilidad de piezas de repuesto), podrá identificar con confianza una máquina de laminado de alta calidad que ofrezca fiabilidad a largo plazo, precisión y un funcionamiento rentable.

Guía para importar máquinas de laminado desde China: consideraciones clave

Al importar máquinas de laminado desde China, hay que tener en cuenta varios factores críticos para garantizar un funcionamiento fluido, el cumplimiento normativo y la fiabilidad a largo plazo. A continuación se ofrece una guía detallada que se centra en los requisitos de voltaje, la asistencia para la instalación, las condiciones de garantía y la disponibilidad de piezas de repuesto.

Requisitos de voltaje (380 V/220 V)

Las máquinas de laminado fabricadas en China suelen estar diseñadas para funcionar con una potencia trifásica de 380 V, que es el voltaje industrial estándar en China. Sin embargo, es posible que la infraestructura eléctrica local sea diferente.

- Confirmar compatibilidad de voltaje: Antes de la compra, compruebe si su instalación utiliza una potencia de 380 V o 220 V. Si su instalación funciona con 220 V, solicite una máquina configurada para doble voltaje o equipada con un transformador reductor.

- Configuración eléctricaAsegúrese de que la máquina sea compatible con la frecuencia de su región (50 Hz o 60 Hz). Aunque la mayoría de las máquinas chinas están diseñadas para 50 Hz, algunas pueden personalizarse para 60 Hz.

- Modificaciones en la fuente de alimentación: Si la máquina requiere 380 V y su instalación solo dispone de alimentación monofásica de 220 V, es posible que tenga que instalar un convertidor trifásico o un transformador; tenga esto en cuenta en su presupuesto y en el calendario de instalación.

- Solicitar documentación: Solicite al proveedor las especificaciones eléctricas detalladas, incluyendo el consumo de energía (kW), el consumo de corriente (amperios) y los diagramas de cableado.

Asistencia para la instalación

Una instalación adecuada es fundamental para obtener un rendimiento y una seguridad óptimos. Aclare el nivel de asistencia que ofrece el proveedor.

- Servicios de instalación in situPregunte si el proveedor ofrece el envío de técnicos para la instalación y puesta en marcha. Esto puede suponer un coste adicional, pero puede evitar errores y tiempos de inactividad.

- Asistencia remota: Si no hay asistencia in situ disponible, confirme si el proveedor ofrece videollamadas, manuales detallados o resolución de problemas en tiempo real por teléfono o correo electrónico.

- Cronograma de instalación: Coordinar los plazos de entrega e instalación. Prever un margen de tiempo para el despacho de aduanas y cualquier preparación necesaria del emplazamiento (por ejemplo, refuerzo del suelo, instalación eléctrica).

- Formación: Solicite formación sobre el funcionamiento y el mantenimiento durante la instalación para garantizar que su equipo pueda utilizar la máquina de forma segura y eficiente.

Términos de la garantía

Comprender la garantía protege su inversión y garantiza la responsabilidad.

- Duración de la garantíaLas garantías estándar para las máquinas de laminado industrial de los proveedores chinos suelen oscilar entre 12 y 24 meses. Confirme el período exacto y lo que cubre.

- Ámbito de coberturaAclare si la garantía incluye piezas, mano de obra y envío para las reparaciones. Algunos proveedores excluyen los componentes sujetos a desgaste (por ejemplo, correas, rodillos).

- Tiempo de respuesta del servicioPregunte cuál es el tiempo de respuesta previsto para las reclamaciones de garantía y si las reparaciones se pueden realizar localmente o es necesario enviar las piezas a China.

- Activación de la garantíaAsegúrese de comprender la documentación necesaria (por ejemplo, prueba de compra, informe de instalación) para activar y mantener la cobertura de la garantía.

Cuchillas de repuesto y kits de piezas

El tiempo de inactividad debido a fallos en las piezas puede resultar muy costoso. Es fundamental planificar de forma proactiva las piezas de repuesto.

- Disponibilidad de kits de repuesto: Solicite una lista de repuestos recomendados, incluyendo cuchillas, cabezales de corte, cojinetes y componentes de control. Muchos proveedores ofrecen kits de repuestos preempaquetados en el momento de la compra.

- Compatibilidad de cuchillas: Confirme que las cuchillas de repuesto estén estandarizadas o sean fácilmente disponibles a través de proveedores externos para evitar la dependencia del fabricante original.

- Plazo de entrega de las piezas: Comprenda cuánto tiempo se tarda en recibir piezas de repuesto procedentes de China, especialmente en el caso de componentes personalizados o patentados. Considere la posibilidad de almacenar repuestos críticos a nivel local.

- Vida útil de las piezas y programa de mantenimiento: Pregunte por la vida útil prevista de las piezas de alto desgaste y los intervalos de mantenimiento recomendados para planificar las sustituciones y presupuestarlas adecuadamente.

Al abordar estos factores desde el principio durante las negociaciones con los proveedores, puede garantizar un proceso de importación más fluido, reducir los riesgos operativos y maximizar la productividad de su máquina de laminado.

En conclusión, adquirir una máquina de laminado en China puede ofrecer importantes ventajas en cuanto a costes y acceso a capacidades de fabricación avanzadas. Sin embargo, garantizar la calidad del producto y el cumplimiento de las normas de seguridad internacionales es fundamental para una integración perfecta en su proceso de producción. Es muy recomendable verificar que la máquina cuente con una certificación CE válida, que confirme que cumple con los requisitos de salud, seguridad y protección medioambiental de la UE. Además, organizar una inspección previa al envío o pruebas realizadas por terceros puede ayudar a identificar cualquier posible problema de rendimiento o seguridad antes de que la máquina salga de las instalaciones del proveedor. Estas medidas proactivas no solo mitigan los riesgos, sino que también garantizan que el equipo funcione de forma fiable y segura a su llegada, protegiendo su inversión y la eficiencia operativa.