En 2026, la demanda de máquinas de recorte de bordes de madera contrachapada de alto rendimiento sigue aumentando, impulsada por la evolución de los estándares de producción y las tendencias de automatización en la industria de la carpintería. Dado que los fabricantes dan prioridad a la eficiencia, la precisión y la durabilidad a largo plazo, nunca ha sido tan importante abastecerse de proveedores de confianza. El avanzado ecosistema de fabricación de China ha consolidado su posición como líder mundial, ofreciendo tecnología de vanguardia, producción escalable y precios competitivos sin comprometer la calidad. Esta revisión destaca los cinco principales fabricantes de máquinas recortadoras de bordes de madera contrachapada que aprovechan estas fortalezas para ofrecer soluciones fiables y de alto rendimiento a los compradores industriales de todo el mundo.

Los 5 principales fabricantes de máquinas para recortar bordes de madera contrachapada (revisión de 2026)

(Clasificados por capacidad técnica y reputación en el mercado)

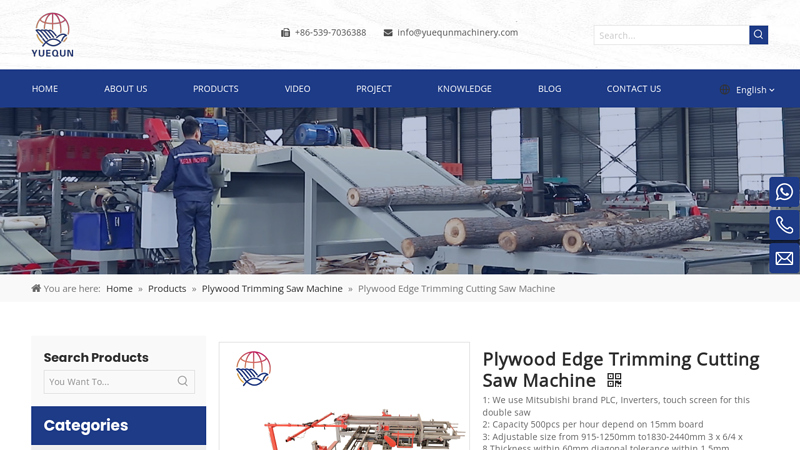

Máquina cortadora para recortar bordes de madera contrachapada #1 de China...

Sitio web oficial: yuequnmachinery.com

Valoración 5,0 (4) Máquina cortadora para recortar bordes de madera contrachapada ofrecida por el fabricante chino Shandong Yuequn Machinery Co., Ltd. Comprar máquina cortadora para recortar bordes de madera contrachapada...

#2 Raute

Sitio web oficial: raute.com

Raute ofrece servicios en todo el mundo para mantener la maquinaria existente de producción de chapas, contrachapados y LVL y para mejorar la producción. ... Cómo la composición de vanguardia...

#3 Sierra automática para recortar y serrar los bordes de tableros contrachapados para carpintería...

Sitio web oficial: ply-machine.com

Este producto es adecuado para tableros de madera contrachapada. La tecnología de vanguardia es el corte manual, lo que supone un gran avance con respecto al corte automático, en comparación con las herramientas manuales ordinarias...

#4 Encintadoras y máquinas para encintar cantos

Sitio web oficial: homag.com

Las encoladoras de cantos de una y dos caras de HOMAG están diseñadas para procesar una amplia gama de materiales con absoluta precisión y flexibilidad...

#5 a herramienta Kreg

Sitio web oficial: kregtool.com

Ahorre hasta $100 en el Kreg Rebel™, el sistema de corte adaptable, las plantillas para agujeros ocultos, las plantillas para herrajes, las clases de carpintería de la Kreg Academy y mucho más. No se pierda el invierno...

Guía profesional de compra: Maquinaria para recortar bordes de madera contrachapada

H2: Tendencias del mercado mundial para el recorte de bordes de madera contrachapada en 2026

A medida que evolucionan las industrias mundiales de la carpintería y la fabricación de muebles, el sector del recorte de bordes de madera contrachapada está experimentando cambios transformadores impulsados por la innovación tecnológica y las presiones económicas. Para 2026, las tendencias clave que darán forma al mercado se centrarán en automatización, eficiencia energética, producción a alta velocidad y reducción de los costes laborales.—cada uno de ellos desempeña un papel fundamental en la mejora de la competitividad y la sostenibilidad.

H2: Automatización en el recorte de bordes de madera contrachapada

La automatización se está convirtiendo rápidamente en una piedra angular de las operaciones modernas de recorte de bordes de madera contrachapada. En 2026, los fabricantes están integrando cada vez más sistemas robóticos, unidades de recorte controladas por CNC y herramientas de inspección de calidad impulsadas por IA en las líneas de producción. Estas tecnologías mejoran la precisión, reducen el desperdicio de material y garantizan una calidad de acabado constante en grandes volúmenes de producción. Las líneas de canteado y recorte totalmente automatizadas, equipadas con sensores y sistemas de retroalimentación en tiempo real, permiten realizar correcciones adaptativas durante el proceso de recorte, minimizando la intervención humana. Países como Alemania, China y Estados Unidos están a la vanguardia en la adopción de fábricas inteligentes, donde las estaciones de recorte de cantos se comunican a la perfección con los procesos anteriores y posteriores, lo que se traduce en un flujo de trabajo optimizado y una reducción del tiempo de inactividad.

H2: La eficiencia energética como ventaja competitiva

La eficiencia energética se está convirtiendo en un factor crítico en el diseño de equipos y la estrategia operativa. Para 2026, la maquinaria de recorte de bordes se está diseñando con motores de bajo consumo, sistemas de frenado regenerativo y elementos calefactores de bajo consumo (especialmente para el acondicionamiento previo al recorte). Los fabricantes también se están centrando en componentes de máquinas ligeros y con aislamiento térmico para reducir las pérdidas térmicas. En regiones con normativas medioambientales estrictas, como la Unión Europea, las certificaciones de eficiencia energética (por ejemplo, la ISO 50001) se están convirtiendo en requisitos previos para entrar en el mercado. Además, los productores con visión de futuro están adoptando talleres alimentados con energía solar y sistemas de monitorización energética para alinearse con los objetivos ESG (medioambientales, sociales y de gobernanza), reduciendo tanto la huella de carbono como los costes operativos a largo plazo.

H2: Producción de alta velocidad para satisfacer la creciente demanda

La demanda de plazos de entrega más rápidos en la fabricación de muebles y la construcción de interiores está impulsando la adopción de sistemas de recorte de bordes de alta velocidad. Para 2026, las máquinas de recorte avanzadas serán capaces de procesar hasta 120 metros por minuto, con un compromiso mínimo en la calidad del acabado. Innovaciones como los cabezales de corte guiados por láser, las unidades de recorte multihusillo y el control de presión adaptativo permiten el procesamiento rápido de diversos materiales para cantos, incluidos ABS, PVC y chapas de madera, sin necesidad de cambiar frecuentemente las herramientas. Los sistemas de alta velocidad son especialmente importantes en mercados emergentes como India, Vietnam y Brasil, donde la urbanización y el aumento de la renta disponible están impulsando la demanda de muebles asequibles y producidos en serie. La integración con software de planificación de la producción digital garantiza una programación y un rendimiento óptimos.

H2: Reducción de los costes laborales mediante la fabricación inteligente

La reducción de los costes laborales sigue siendo uno de los principales impulsores de la adopción de tecnología en la industria del recorte de bordes de madera contrachapada. Ante la escasez de mano de obra cualificada y el aumento de los salarios, especialmente en las economías desarrolladas, los fabricantes están recurriendo a soluciones automatizadas para minimizar la dependencia de los operarios manuales. En 2026, el mantenimiento predictivo basado en la inteligencia artificial reducirá el tiempo de inactividad no planificado, mientras que la supervisión remota permitirá que un menor número de técnicos gestione múltiples máquinas. En el sudeste asiático y Europa del Este, las células de recorte semiautomatizadas están demostrando ser rentables, ya que ofrecen un equilibrio entre la inversión de capital y el ahorro de mano de obra. Además, los diseños modulares de las máquinas permiten una rápida reconfiguración, lo que reduce la necesidad de operadores especializados y permite una rápida adaptación a las nuevas líneas de productos.

Conclusión

Para 2026, el mercado mundial del recorte de bordes de madera contrachapada estará definido por soluciones inteligentes, eficientes y escalables. La automatización y las capacidades de alta velocidad dominarán la innovación en equipos, mientras que la eficiencia energética y la optimización de los costes laborales sustentarán las inversiones estratégicas. Las empresas que adopten estas tendencias obtendrán importantes ventajas competitivas gracias a la mejora de la productividad, la reducción de los costes operativos y el aumento de la sostenibilidad, posicionándose como líderes en la próxima generación de la fabricación de madera.

Puntos clave para evaluar máquinas de recorte de bordes de madera contrachapada de alta calidad

Al seleccionar una máquina para recortar bordes de madera contrachapada, evaluar los siguientes componentes críticos garantiza un rendimiento a largo plazo, fiabilidad y un tiempo de inactividad mínimo:

Durabilidad de las estructuras de acero

El bastidor de la máquina es la base de su precisión y longevidad. Busque:

– Construcción de acero de gran espesor y alta resistencia que resiste la deformación bajo funcionamiento continuo.

– Estructuras totalmente soldadas y sometidas a tratamiento térmico de distensión. para evitar deformaciones y mantener la alineación a lo largo del tiempo.

– Diseño robusto con puntos de apoyo reforzados en zonas sometidas a gran tensión (por ejemplo, soportes de cabezales de corte, zonas de transporte).

– Una estructura rígida minimiza las vibraciones, lo que garantiza cortes limpios y precisos y reduce el desgaste de las piezas móviles.

Marca y rendimiento del motor (por ejemplo, Siemens, Mitsubishi)

Los motores accionan funciones críticas como los sistemas de alimentación, las cuchillas de recorte y las correas de presión. Los motores de alta calidad ofrecen fiabilidad y potencia constante:

– Marcas de renombre como Siemens, Mitsubishi, ABB o SEW. son preferidos por su eficiencia, durabilidad y asistencia técnica global.

– Verifique que las especificaciones del motor coincidan con las exigencias de la carga de trabajo (por ejemplo, potencia nominal en HP/kW, consistencia de las RPM).

– Buscar Compatibilidad con inversores o variadores de frecuencia (VFD) para un control preciso de la velocidad y eficiencia energética.

– Los motores de alta gama reducen los riesgos de sobrecalentamiento y prolongan los intervalos de mantenimiento.

Sistema de control PLC

El PLC (controlador lógico programable) gestiona la automatización de la máquina, la precisión y la interfaz de usuario:

– Marcas industriales consolidadas de PLC como Siemens S7, Mitsubishi FX/Q series u Omron garantizan un control estable y sensible.

– El sistema debería ofrecer Interfaz hombre-máquina (HMI) fácil de usar con pantallas táctiles para facilitar el ajuste de parámetros y el diagnóstico.

– Buscar recetas preprogramadas, registro de fallos y supervisión en tiempo real para optimizar el funcionamiento y la resolución de problemas.

– Un PLC robusto mejora la repetibilidad, reduce el tiempo de configuración y permite la integración en líneas de producción más grandes.

Disponibilidad de repuestos y asistencia técnica

Minimizar el tiempo de inactividad es fundamental en entornos industriales:

– Confirmar las ofertas del fabricante o proveedor. piezas de repuesto fácilmente disponibles para componentes sujetos a desgaste (por ejemplo, cabezales de corte, correas, guías, sensores).

– Compruebe si las piezas están estandarizado o patentado—Las piezas estándar son más fáciles y económicas de adquirir.

– Evaluar servicio de asistencia local o regional, incluida la asistencia técnica y la formación en mantenimiento.

– Un proveedor fiable debe proporcionar un Lista completa de repuestos y opciones de entrega rápida., idealmente con redes de distribución globales.

Al evaluar minuciosamente estos cuatro pilares...Durabilidad de la estructura de acero, marca del motor, sistema de control PLC y disponibilidad de repuestos.—puede seleccionar con confianza una máquina recortadora de bordes para madera contrachapada de alta calidad que ofrece precisión, tiempo de actividad y valor a largo plazo.

Guía para importar máquinas recortadoras de bordes de madera contrachapada desde China

Al importar máquinas para recortar bordes de madera contrachapada desde China, es esencial aclarar con los proveedores las especificaciones técnicas y de asistencia clave para garantizar una integración y un funcionamiento perfectos. A continuación se indican aspectos fundamentales que deben tenerse en cuenta en relación con los requisitos de voltaje, la asistencia para la instalación, las condiciones de garantía y la disponibilidad de piezas de repuesto.

Requisitos de voltaje (380 V/220 V)

La mayoría de la maquinaria industrial para trabajar la madera fabricada en China funciona con corriente trifásica de 380 V, que es la norma en las fábricas chinas. Sin embargo, es fundamental que el voltaje sea compatible con la infraestructura eléctrica local:

- Confirme si la máquina está disponible en 380 V/50 Hz (estándar en China y muchos países) o se puede personalizar para 220 V/60 Hz para regiones como América del Norte.

- Solicite una opción de doble voltaje si sus instalaciones utilizan diferentes estándares de alimentación eléctrica.

- Verifique las especificaciones del motor de la máquina y asegúrese de que su instalación cuente con la configuración eléctrica adecuada (por ejemplo, suministro trifásico).

- Pida al proveedor que le facilite un diagrama eléctrico detallado y la documentación de conformidad (por ejemplo, CE, CCC) para cumplir con la normativa local.

Asistencia para la instalación

Una instalación adecuada es fundamental para el rendimiento y la seguridad de la máquina. Aclare el nivel de asistencia ofrecido:

- Instalación in situAlgunos proveedores ofrecen servicios de envío de técnicos para la configuración, calibración y formación in situ, aunque esto puede suponer costes adicionales.

- Asistencia remotaMuchos ofrecen videollamadas, manuales y guías paso a paso para la autoinstalación.

- Pruebas previas al envíoSolicite que la máquina se someta a pruebas exhaustivas antes del envío, incluida una prueba de funcionamiento con confirmación por vídeo.

- Asegúrese de que el proveedor proporcione manuales de instalación completos, diagramas de cableado y directrices de seguridad en inglés o en su idioma preferido.

Términos de la garantía

Comprenda la cobertura de la garantía para proteger su inversión:

- Las garantías estándar suelen oscilar entre De 12 a 24 meses desde la fecha de envío.

- Aclare qué está cubierto: motores, sistemas de control, componentes mecánicos y mano de obra (especialmente para reparaciones en el extranjero).

- Tenga en cuenta que piezas de desgaste (por ejemplo, cuchillas, correas, rodillos) suelen excluirse.

- Confirme si las reclamaciones de garantía requieren la devolución de piezas a China o si los socios de servicio locales pueden ayudar.

- Solicite que se incluyan las condiciones de la garantía por escrito en el contrato y asegúrese de que sean vinculantes.

Kits de cuchillas y piezas de repuesto

El tiempo de inactividad puede ser costoso, por lo que es esencial disponer de piezas de repuesto fácilmente disponibles:

- Negociar la inclusión de un Kit de repuestos para arranque con su pedido inicial. Esto debe incluir:

- Cuchillas de recorte adicionales (TCT o carburo sólido)

- Cabezales de corte o husillos

- Correas, rodamientos y componentes de transmisión

- Sensores y conectores eléctricos

- Confirmar el tiempo de entrega para pedir piezas adicionales y si hay kits disponibles con descuento.

- Pregunte por los sistemas de numeración de piezas y la disponibilidad de planos técnicos para futuras compras.

- Considere almacenar localmente los artículos de desgaste críticos para minimizar las interrupciones en la producción.

Al abordar estos factores desde el principio, podrá garantizar un proceso de importación fluido y un funcionamiento fiable a largo plazo de su maquinaria de recorte de bordes de madera contrachapada procedente de China. Documente siempre todos los acuerdos por escrito y mantenga una comunicación clara con su proveedor.

En conclusión, adquirir una máquina para recortar bordes de madera contrachapada en China puede ofrecer importantes ventajas en cuanto a costes y acceso a tecnología de fabricación avanzada. Sin embargo, para garantizar la calidad, la seguridad y el cumplimiento normativo, es imprescindible verificar que la máquina cuente con una certificación CE válida, que confirme que cumple con las normas europeas de salud, seguridad y medio ambiente. Además, organizar pruebas previas al envío, ya sea a través de una agencia de inspección externa o visitando las instalaciones del proveedor, ayuda a confirmar el rendimiento, la durabilidad y la adecuación de la máquina a sus requisitos operativos. Tomar estas medidas críticas minimiza los riesgos, garantiza el cumplimiento normativo y respalda una inversión exitosa en sus capacidades de producción.