En el competitivo mundo de la carpintería y el procesamiento de paneles, elegir la lijadora de madera contrachapada adecuada es fundamental para lograr precisión, eficiencia y durabilidad a largo plazo. A medida que crece la demanda de acabados superficiales de alta calidad, los fabricantes recurren a soluciones avanzadas que combinan una ingeniería robusta con un rendimiento rentable. El sector manufacturero de China sigue liderando el suministro de maquinaria innovadora y fiable, aprovechando la tecnología de vanguardia y las capacidades de producción escalables. Esta revisión de 2026 destaca los ocho principales fabricantes de lijadoras de madera contrachapada conocidos por su excelencia operativa, su robusta calidad de construcción y su sólida reputación en los mercados B2B globales.

Los 8 principales fabricantes de lijadoras para madera contrachapada (revisión de 2026)

(Clasificados por capacidad técnica y reputación en el mercado)

#1 Máquina lijadora de madera contrachapada

Sitio web oficial: hanvymachinery.com

Como uno de los principales fabricantes y proveedores de lijadoras de madera contrachapada de China, y equipados con una fábrica productiva, le invitamos a importar lijadoras de madera contrachapada...

#2 Fabricante y fábrica de máquinas para madera contrachapada en China

Sitio web oficial: línea de máquinas para madera contrachapada.com

La lijadora para madera contrachapada se utiliza principalmente para el lijado fino y el repulido de la superficie de madera contrachapada, diversos tableros multicapa, tableros alistonados, tableros aglomerados, tableros de densidad media...

Fabricante de máquinas lijadoras y calibradoras de madera contrachapada #3

Sitio web oficial: kumarengineeringco.in

Kumar Engineering India Pvt. Ltd. fabrica máquinas para lijar y calibrar madera contrachapada y laminada, sierras dd y otras máquinas para trabajar la madera, ofreciendo precisión...

#4 Biesse

Sitio web oficial: biesse.com

Biesse es una empresa internacional que produce líneas, máquinas y componentes para el procesamiento industrial de madera, vidrio, piedra, polímeros y compuestos...

Lijadoras #5

Sitio web oficial: hicasmach.com

20,18 m/s Velocidad del papel de lija 380 V 50 Hz Trifásica Máquina lijadora de madera contrachapada para planta de procesamiento de madera maciza · Leer más...

#6 Lijadora de cepillo para madera contrachapada de 1350 mm

Sitio web oficial: shivshaktiplywoodmachine.com

Una lijadora de madera contrachapada está diseñada para lograr un acabado uniforme y liso en madera contrachapada, tableros alistonados, puertas lisas y otros paneles de madera. A diferencia de...

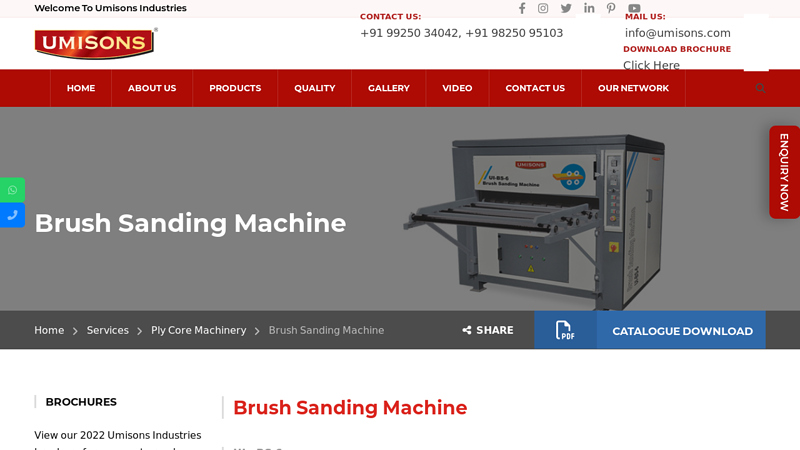

#7 Fabricante de lijadoras de cepillo para madera contrachapada en Ahmedabad, India

Sitio web oficial: umisons.com

Disponible en modelo automático y semiautomático · La lijadora con cepillo está especialmente diseñada para realizar un lijado uniforme en contrachapado, tableros alistonados y puertas lisas...

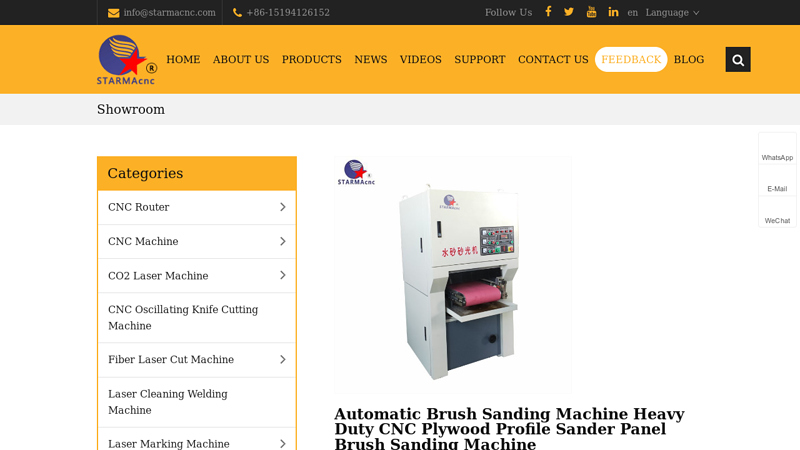

#8 Máquina lijadora automática con cepillo para contrachapado CNC de alta resistencia...

Sitio web oficial: starmacnclaser.com

Modelo: SM-400MS Vistas: 10008. Tamaño de trabajo: Ancho máximo 400 mm. Color: Se puede personalizar. Rango de precios: $6580-$7380/juego Según las configuraciones...

Guía profesional de compra: Maquinaria para lijar madera contrachapada

Tendencias del mercado mundial del lijado de madera contrachapada para 2026: automatización, eficiencia y presiones de costes

El mercado mundial del lijado de madera contrachapada está a punto de sufrir una importante transformación para 2026, impulsada por la intensificación de las presiones sobre los fabricantes para que mejoren la productividad, reduzcan los costes y cumplan los requisitos de sostenibilidad. Las principales fuerzas tecnológicas y económicas —automatización, eficiencia energética, producción a alta velocidad y reducción de los costes laborales— están convergiendo para remodelar los procesos de lijado. A continuación se presenta un análisis de estas tendencias críticas:

Automatización: el motor de la precisión y el rendimiento

La automatización está pasando rápidamente de ser una ventaja competitiva a convertirse en una necesidad en el lijado de madera contrachapada para 2026. Los principales impulsores son la necesidad de una calidad constante, la reducción de los errores humanos y la integración en líneas de producción totalmente automatizadas.

- Sistemas inteligentes de lijado: Se espera una adopción generalizada de líneas de lijado con sistemas de visión basados en inteligencia artificial y algoritmos de aprendizaje automático. Estos sistemas analizarán continuamente los defectos de la superficie en tiempo real, ajustando automáticamente la presión de lijado, la progresión del grano y la velocidad de avance para obtener una eliminación óptima del material y un acabado superficial óptimo, minimizando los residuos y las repeticiones.

- Integración robótica: Los brazos robóticos equipados con efectores finales de lijado avanzados se encargarán de tareas complejas de lijado de bordes, perfilado y acabado que antes se realizaban manualmente, especialmente en el caso de paneles personalizados o irregulares. Esto mejora la consistencia y la seguridad.

- Mantenimiento predictivo: Las redes de sensores integradas en las lijadoras supervisarán la vibración, la temperatura y el desgaste de la cinta, y enviarán los datos a plataformas de mantenimiento predictivo. Esto minimiza el tiempo de inactividad no planificado y optimiza los programas de sustitución de consumibles, maximizando la disponibilidad de la línea.

- Integración perfecta de líneas: Las unidades de lijado se diseñarán para una integración plug-and-play con equipos previos (prensado, recorte) y posteriores (recubrimiento, clasificación) mediante protocolos de comunicación estandarizados (por ejemplo, OPC UA), lo que permitirá un funcionamiento totalmente automatizado.

Eficiencia energética: la sostenibilidad como imperativo competitivo

El aumento de los costes energéticos y las estrictas normativas medioambientales (por ejemplo, el Pacto Verde Europeo o las iniciativas de fijación de precios del carbono) están convirtiendo la eficiencia energética en un requisito fundamental de diseño y funcionamiento para 2026.

- Motores y accionamientos de alta eficiencia: La adopción de motores IE4/IE5 de eficiencia superpremium y variadores de frecuencia (VFD) avanzados se convertirá en la norma. Estas tecnologías adaptan dinámicamente la potencia del motor a la carga real de lijado, lo que reduce significativamente el consumo de energía durante los periodos de inactividad, con cargas ligeras o con tasas de producción variables.

- Recolección de polvo optimizada: Los sistemas de extracción de polvo que consumen mucha energía son un tema importante. Las tendencias incluyen:

- Control inteligente del polvo: Sistemas que utilizan sensores para detectar los niveles de generación de polvo y modular automáticamente la velocidad del ventilador (mediante VFD), lo que reduce drásticamente el consumo energético del ventilador.

- Filtración de alta eficiencia: Mayor uso de filtros de cartucho de chorro pulsante con menores caídas de presión en comparación con los filtros de mangas tradicionales, lo que reduce la energía necesaria para el movimiento del aire.

- Recuperación de calor: Captura del calor residual de los sistemas de aire comprimido (utilizados en algunos accionamientos) o de las carcasas de los motores para procesos de precalentamiento o calefacción de las instalaciones.

- Frenado regenerativo: Las líneas automatizadas de alta velocidad utilizarán cada vez más accionamientos regenerativos que devuelven energía a la red cuando se desaceleran secciones pesadas de la cinta transportadora, lo que mejora aún más la eficiencia general.

- Análisis del ciclo de vida (ACV): Los fabricantes exigirán equipos de lijado con un consumo energético total demostrablemente bajo a lo largo de su ciclo de vida, lo que influirá en las decisiones de adquisición.

Producción de alta velocidad: satisfacer la demanda con precisión

La demanda de un rendimiento más rápido sin sacrificar la calidad es implacable. Para 2026, la “alta velocidad” será la expectativa básica para las nuevas instalaciones en mercados competitivos.

- Sistemas avanzados de transporte: Desarrollo de sistemas transportadores más robustos, estables y controlados con precisión (por ejemplo, de doble cinta, segmentados) capaces de manejar de forma fiable velocidades superiores a 100 metros por minuto, manteniendo la planitud del panel y una presión de lijado constante.

- Cabezales lijadores de alta frecuencia: La implementación de cabezales de lijado que funcionan a frecuencias significativamente más altas (por ejemplo, >150 Hz) permite obtener acabados superficiales más finos a altas velocidades, al aumentar el número de granos de lijado que entran en contacto con la superficie por unidad de tiempo.

- Tecnología abrasiva optimizada: Desarrollo de bandas y discos abrasivos ultrarresistentes y resistentes al calor, diseñados específicamente para un funcionamiento sostenido a alta velocidad, lo que reduce la frecuencia de cambio y mantiene velocidades de corte constantes. Esto incluye materiales de soporte y agentes aglutinantes avanzados.

- Integración en varias etapas: Las líneas de lijado más complejas integrarán múltiples etapas (por ejemplo, grueso, fino, fino-fino) en un único espacio compacto, lo que minimizará el tiempo de manipulación y permitirá un procesamiento continuo a alta velocidad, desde el acabado rugoso hasta el acabado final.

- Control de procesos en tiempo real: Las líneas de alta velocidad dependerán en gran medida de bucles de retroalimentación en tiempo real (visión, sensores de carga) para corregir instantáneamente las variaciones en la velocidad de alimentación o la densidad de los paneles, garantizando que la calidad no se vea comprometida a alta velocidad.

Reducción de los costes laborales: un imperativo para la competitividad

El aumento de los costes laborales, especialmente en Norteamérica, Europa y algunas partes de Asia, junto con la persistente escasez de mano de obra en el sector manufacturero, hacen que la reducción de la mano de obra directa en el lijado sea un objetivo empresarial fundamental para 2026.

- La automatización como herramienta principal: Las tendencias de automatización mencionadas anteriormente (lijado robótico, control mediante IA, mantenimiento predictivo) son la vía más directa para reducir la mano de obra. Las líneas automatizadas requieren un número significativamente menor de operadores para la supervisión y el control en comparación con las configuraciones manuales o semiautomatizadas.

- Monitorización y diagnóstico remotos: Las plataformas basadas en la nube permitirán a los técnicos e ingenieros supervisar el estado y el rendimiento de las máquinas, e incluso ajustar los parámetros de forma remota, lo que reducirá la necesidad de contar con especialistas in situ y permitirá una resolución más rápida de los problemas en áreas geográficas más amplias.

- Operación y mantenimiento simplificados: El diseño del equipo dará prioridad a la facilidad de uso: interfaces HMI intuitivas, procedimientos de mantenimiento guiados con soporte de RA (realidad aumentada) y componentes modulares para un cambio rápido, lo que reduce el nivel de habilidad y el tiempo necesarios para el funcionamiento y el mantenimiento.

- Centrarse en funciones de valor añadido: A medida que las tareas rutinarias de lijado se automatizan, la mano de obra se orientará hacia actividades de mayor valor: análisis de datos para la optimización de procesos, supervisión de múltiples líneas automatizadas, gestión de sistemas de garantía de calidad y realización de mantenimiento preventivo.

- Enfoque en el coste total de propiedad (TCO): Las decisiones de inversión se inclinarán en gran medida hacia soluciones que ofrezcan el menor coste total de propiedad, en las que la reducción significativa de los costes laborales continuos justifique un mayor gasto de capital inicial en sistemas automatizados avanzados.

Conclusión: Para 2026, el panorama mundial del lijado de madera contrachapada estará definido por líneas de producción altamente automatizadas, optimizadas energéticamente y de alta velocidad. El éxito dependerá de la integración perfecta del control impulsado por la inteligencia artificial, la mecánica avanzada y las prácticas sostenibles. Los fabricantes que inviertan de forma proactiva en tecnologías que permitan una reducción significativa de los costes laborales mediante la automatización y la eficiencia obtendrán ventajas competitivas decisivas en términos de coste, calidad, consistencia y sostenibilidad, mientras que aquellos que dependan de procesos manuales o semiautomatizados obsoletos se enfrentarán a una presión económica cada vez mayor. La convergencia de estas cuatro tendencias apunta hacia un futuro de lijado de madera contrachapada más inteligente, rápido, ecológico y rentable.

Criterios clave de evaluación para máquinas lijadoras de madera contrachapada de alta calidad

A la hora de evaluar la calidad y el rendimiento de una lijadora de madera contrachapada, hay varios componentes críticos que determinan su eficiencia, longevidad y fiabilidad. A continuación se indican los puntos esenciales que hay que tener en cuenta:

Durabilidad de las estructuras de acero

Un bastidor de acero robusto es fundamental para la estabilidad y precisión de la máquina. Las lijadoras de madera contrachapada de alta calidad utilizan construcciones de acero reforzado y grueso para minimizar las vibraciones durante el funcionamiento. Busque máquinas con tratamientos anticorrosión y estructuras soldadas diseñadas para soportar un uso industrial continuo. Un bastidor duradero garantiza resultados de lijado uniformes a lo largo del tiempo y reduce las necesidades de mantenimiento debido a desalineaciones o fatiga estructural.

Marca del motor (por ejemplo, Siemens/Mitsubishi)

El motor es el corazón de la lijadora, y su fiabilidad influye directamente en el rendimiento. Marcas de renombre como Siemens, Mitsubishi o ABB ofrecen motores conocidos por su alta eficiencia, protección térmica y larga vida útil. Estos motores proporcionan un control de velocidad estable, esencial para un lijado uniforme en diferentes densidades de madera contrachapada. Confirme que las especificaciones del motor se ajustan a los requisitos de carga de trabajo de la máquina y verifique la certificación de la marca original para evitar componentes falsificados.

Sistema de control PLC

Una lijadora de madera contrachapada moderna debe integrar un controlador lógico programable (PLC) de fabricantes de confianza, como Siemens, Mitsubishi u Omron. El sistema PLC garantiza una automatización precisa de los parámetros de lijado, incluyendo la velocidad de avance, la tensión de la cinta y el control de la presión, lo que da como resultado acabados superficiales uniformes. Una interfaz hombre-máquina (HMI) fácil de usar permite a los operadores almacenar recetas de lijado, supervisar el rendimiento y resolver problemas de manera eficiente, lo que mejora la productividad y reduce el tiempo de inactividad.

Disponibilidad de repuestos

La eficiencia operativa a largo plazo depende en gran medida de la accesibilidad de las piezas de repuesto. Elija máquinas de fabricantes o proveedores con una sólida red de asistencia global o regional. Las piezas de desgaste comunes, como las bandas lijadoras, los rodillos, los cojinetes y los componentes de transmisión, deben estar fácilmente disponibles para minimizar las paradas de producción. Compruebe si el proveedor mantiene un inventario de repuestos críticos y ofrece asistencia técnica para sustituciones rápidas.

Al evaluar estas cuatro áreas clave (durabilidad de la estructura de acero, marca del motor, sistema de control PLC y disponibilidad de piezas de repuesto), podrá seleccionar con confianza una lijadora de madera contrachapada de alta calidad que garantice durabilidad, precisión y un tiempo de inactividad mínimo en aplicaciones industriales.

Guía para importar lijadoras de madera contrachapada desde China

Al importar lijadoras de madera contrachapada de China, es fundamental comprender las especificaciones técnicas y de asistencia clave para garantizar la compatibilidad, la fiabilidad y el buen funcionamiento. A continuación se indican los aspectos críticos que hay que tener en cuenta:

Requisitos de voltaje (380 V/220 V)

Las lijadoras de madera contrachapada fabricadas en China suelen estar diseñadas para funcionar con los estándares de voltaje industriales. Confirme la compatibilidad del voltaje de la máquina con su infraestructura eléctrica local:

- Opciones estándar: La mayoría de las máquinas están disponibles en 380 V trifásico (común en entornos industriales) o 220 V monofásico (adecuado para talleres más pequeños).

- PersonalizaciónMuchos proveedores chinos pueden personalizar las máquinas para que se adapten al voltaje y la frecuencia de su país (por ejemplo, 60 Hz para América del Norte frente a 50 Hz en la mayor parte de Asia y Europa).

- Verificación: Solicite siempre las especificaciones de la placa de características de la máquina y confirme con el proveedor si se necesitará un transformador o un convertidor de tensión en el momento de la importación.

Asistencia para la instalación

Asegúrese de que el proveedor ofrezca asistencia completa para la instalación a fin de minimizar el tiempo de inactividad tras la llegada:

- Instalación in situAlgunos proveedores proporcionan ingenieros que pueden desplazarse a sus instalaciones para realizar la configuración y la calibración (normalmente con un coste adicional).

- Orientación remotaMuchos ofrecen videollamadas, manuales detallados o vídeos de instalación paso a paso.

- Requisitos previos a la instalaciónConfirme con antelación las necesidades de cimentación, espacio, ventilación y suministro eléctrico. Solicite al proveedor una lista de comprobación para la preparación del emplazamiento.

Términos de la garantía

Las condiciones de garantía varían significativamente entre los fabricantes; aclárelas antes de la compra:

- Cobertura estándar: Normalmente oscila entre De 12 a 24 meses desde la fecha de envío, cubriendo defectos en los materiales y la mano de obra.

- ExclusionesLas piezas de desgaste (por ejemplo, bandas lijadoras, cojinetes, motores por uso indebido) suelen estar excluidas. Confirme qué está cubierto.

- Soporte técnicoPregunte si las reparaciones en garantía pueden realizarse localmente o si es necesario devolver las piezas a China. Algunos proveedores colaboran con agentes de servicio en el extranjero.

- Tiempo de respuestaAclare cómo se gestionan los problemas técnicos en el marco de la garantía: asistencia por correo electrónico, resolución de problemas por vídeo o servicio in situ.

Kits de cuchillas/piezas de repuesto

Planifique con antelación el mantenimiento con piezas de repuesto fácilmente disponibles:

- Kits incluidos: Muchos proveedores ofrecen opcionalmente kits de repuestos en el momento de la compra, incluyendo correas de lijado, cuchillas, rodillos, cojinetes y componentes de transmisión adicionales.

- Existencias recomendadas: Solicite una lista de las piezas que se sustituyen con mayor frecuencia y considere la posibilidad de pedir un suministro para 6-12 meses inicialmente, especialmente si el envío de piezas de repuesto puede causar retrasos.

- Disponibilidad a largo plazoConfirme que el proveedor seguirá prestando asistencia técnica a su máquina con piezas de repuesto durante al menos 5 años después de la compra.

Al evaluar cuidadosamente la compatibilidad del voltaje, el soporte para la instalación, las políticas de garantía y la disponibilidad de piezas de repuesto, puede garantizar un rendimiento fiable y reducir los riesgos operativos al importar lijadoras de madera contrachapada desde China.

En conclusión, adquirir una lijadora de madera contrachapada en China puede ofrecer importantes ventajas en cuanto a costes y acceso a una amplia gama de opciones de maquinaria avanzada. Sin embargo, para garantizar la calidad, la seguridad y el cumplimiento de la normativa, es fundamental verificar que la máquina cuente con la certificación CE válida, que confirma que cumple con las normas europeas de salud, seguridad y protección del medio ambiente. Además, organizar pruebas previas al envío, ya sea mediante una inspección de terceros o visitando las instalaciones del proveedor, ayuda a confirmar el rendimiento, la funcionalidad y el cumplimiento de las especificaciones de la máquina. Tomar estas medidas proactivas minimiza los riesgos, garantiza una integración fluida en su proceso de producción y protege su inversión, lo que en última instancia conduce a un resultado de abastecimiento satisfactorio y fiable.