No mundo em rápida evolução da marcenaria industrial e da produção de compósitos, as máquinas de laminação tornaram-se fundamentais para garantir precisão, eficiência e produção consistente. À medida que a procura por soluções de alto desempenho cresce, fabricantes em todo o mundo estão a recorrer à China — um centro de inovação e fabricação avançada — em busca de máquinas confiáveis, duráveis e econômicas. Esta análise de 2026 destaca os nove principais fabricantes de máquinas de laminação que utilizam engenharia de ponta e qualidade de construção robusta para oferecer eficiência operacional excepcional e durabilidade a longo prazo. De sistemas automatizados a configurações personalizáveis, esses líderes exemplificam a força da manufatura chinesa em atender às necessidades em evolução dos compradores B2B globais.

Os 9 principais fabricantes de máquinas de lay-up (Análise de 2026)

(Classificado por capacidade técnica e reputação no mercado)

#1 Raute

Fundada: 1908

Site oficial: raute.com

Desde 1908, as empresas confiam na Raute para fornecer máquinas transformadoras e serviços tecnológicos...

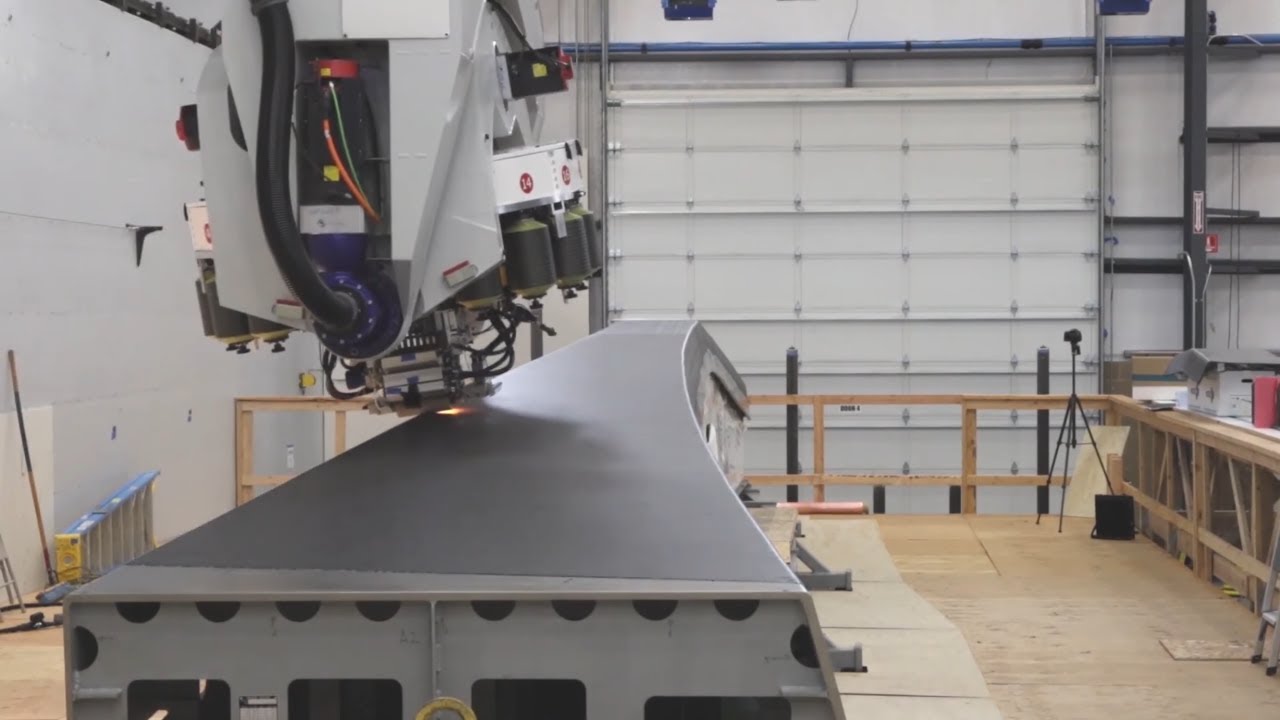

#2 Colocação automatizada de fibra

Site oficial: toraycma.com

Os materiais pré-impregnados da Toray Composites Materials America, Inc. (CMA) estão disponíveis em várias configurações para uma ampla variedade de equipamentos de laminação automatizados...

#3 Máquinas automatizadas para colocação de fitas do Grupo Fives

Site oficial: fivesgroup.com

O Fives Group oferece uma gama líder de máquinas automatizadas de colocação de fita, com foco em alta precisão, desempenho flexível e baixas taxas de refugo...

#4 Colocação automatizada de fita

Site oficial: trelleborg.com

A colocação automatizada de fita (ATL) utiliza uma única fita larga, reforçada unidirecionalmente e cortada para criar contornos simples e suaves ou peças planas...

Máquina de alta velocidade para montagem de células solares #5 com robô

Site oficial: ooitech.com

A máquina de disposição de stringer de células solares é utilizada para realizar a disposição automática de strings solares em vidro EVA e transportar o módulo solar para o próximo processo...

Máquina de laminação solar #6 para linhas de produção de painéis solares

Site oficial: solarmachineline.com

Como fornecedor líder de máquinas de laminação solar, a Shuofeng é especializada na fabricação de máquinas de laminação avançadas para linhas de produção de painéis solares...

Software de fabricação com IA #7, moldes e peças compostas e metálicas

Site oficial: plyable.com

Wet Lay Up. Wet layup, também conhecido como hand layup, é uma forma mais manual de fabricação de compósitos, na qual as fibras reforçadas são saturadas com resina por uma pessoa...

Máquina de encadernação automática #8

Site oficial: mtorres.es

Válido para a disposição de fitas cortadas e tecidos. Solução perfeita para a disposição automática de materiais não estruturais; Velocidade de disposição até 140 m/min; Desperdício automático...

#9 Peças de montagem

Site oficial: layupparts.com

A Layup está a remodelar a indústria dos compósitos, utilizando tecnologia para fabricar peças compósitas de alta qualidade de forma mais rápida e acessível do que qualquer outra empresa...

Guia de compra profissional: Máquinas de laminação

Tendências do mercado global para lay-up em 2026: automação, eficiência energética, produção em alta velocidade e redução dos custos de mão de obra

O mercado global de lay-up, que abrange processos de fabricação de compósitos como lay-up manual, spray-up e colocação automatizada de fitas/laminados, está passando por uma transformação significativa impulsionada pela pressão incessante por eficiência, redução de custos e sustentabilidade. Até 2026, a convergência de automação, eficiência energética, produção em alta velocidade e redução de custos de mão de obra irá remodelar fundamentalmente a dinâmica competitiva em setores-chave como o aeroespacial, automotivo, energia eólica e marítimo.

Automação: o principal impulsionador da transformação

A automação não é mais um luxo, mas uma necessidade estratégica na produção de laminados até 2026. Impulsionado pela escassez de mão de obra, exigências de qualidade e necessidade de consistência, o investimento em sistemas robóticos aumentará significativamente.

* Domínio robótico no lay-up: A colocação automatizada de fitas (ATL), a colocação automatizada de fibras (AFP) e a pulverização robótica de fibras serão amplamente adotadas, especialmente na indústria aeroespacial e automotiva de alto desempenho. Esses sistemas oferecem precisão em nível de mícron, repetibilidade e a capacidade de lidar com geometrias complexas impossíveis de serem feitas manualmente.

* Integração de IA e aprendizagem automática: A automação evoluirá para além dos percursos pré-programados. A IA permitirá a deteção de defeitos em tempo real (usando sensores integrados e sistemas de visão), a otimização adaptativa do percurso com base no comportamento do material e a manutenção preditiva, minimizando o tempo de inatividade e as taxas de refugo.

* Colaboração entre humanos e robôs (Cobots): Para lojas menores ou tarefas complexas de acabamento/recorte final, os robôs colaborativos se tornarão mais comuns, auxiliando os trabalhadores humanos em processos híbridos mais seguros e eficientes.

* Impacto: A automação aborda diretamente a redução dos custos de mão de obra e a produção em alta velocidade, ao mesmo tempo em que melhora a eficiência energética por meio do uso otimizado de materiais e da redução do retrabalho. A barreira do investimento inicial diminuirá à medida que a tecnologia amadurecer e os modelos de leasing/outsourcing se tornarem mais prevalentes.

Eficiência energética: um imperativo crítico para a sustentabilidade

A pressão regulatória, as metas ESG corporativas e os custos voláteis da energia tornarão a eficiência energética um fator competitivo fundamental em 2026.

* Otimização de processos: Os fabricantes irão concentrar-se na redução da pegada energética de todo o processo de laminação. e ciclo de cura. Isso inclui a otimização dos ciclos do forno/autoclave (rampas mais curtas, temperaturas máximas mais baixas, quando possível), melhoria do isolamento e sistemas de recuperação de calor.

* Inovação em materiais e processos: O desenvolvimento e a adoção de resinas de cura a baixa temperatura e processos fora da autoclave (OOA) (como a moldagem por transferência de resina assistida a vácuo – VARTM integrada com lay-up automatizado) reduzirão significativamente o consumo de energia em comparação com a cura tradicional em autoclave.

* Integração de energias renováveis: Os maiores fabricantes de compósitos, especialmente nas cadeias de abastecimento de energia eólica, irão cada vez mais alimentar as suas instalações com fontes renováveis (solar, eólica) para cumprir as metas de emissões de Âmbito 2, tornando os custos de energia mais previsíveis.

* Impacto: A eficiência energética reduz os custos operacionais e a pegada de carbono, melhorando a reputação da marca e a conformidade. Está intrinsecamente ligada à redução de custos e à sustentabilidade, tornando-se um diferencial importante.

Produção em alta velocidade: atendendo à demanda com precisão

A procura por compósitos nos setores de transporte (veículos elétricos, aeronaves) e energia renovável (pás eólicas maiores) exigirá taxas de produção significativamente mais rápidas até 2026.

* Taxas de deposição mais rápidas: As máquinas AFP/ATL de última geração e os sistemas robóticos de pulverização de alta velocidade alcançarão taxas de deposição de material significativamente mais elevadas (por exemplo, metros por minuto em comparação com centímetros por minuto para a aplicação manual).

* Tempos de ciclo reduzidos: A integração da laminação com a inspeção em tempo quase real durante o processo (usando NDI em linha, como ultrassom ou termografia) permite a correção imediata, minimizando os gargalos da inspeção pós-laminação e os atrasos no retrabalho. Os ciclos de cura OOA mais rápidos também contribuem para isso.

* Gêmeos digitais e simulação de processos: Simulação avançada será usada para otimizar sequências de lay-up, trajetórias de ferramentas e ciclos de cura virtualmente, garantindo a maior rapidez possível. confiável O processo de produção é implementado no chão de fábrica.

* Impacto: A produção em alta velocidade é essencial para atender à demanda do mercado, especialmente em setores sensíveis aos custos, como o automotivo. Ela reduz diretamente os custos de mão de obra por peça e melhora a utilização do capital.

Redução dos custos laborais: um desafio persistente e multifacetado

O aumento dos salários, a escassez de mão de obra qualificada e a concorrência global tornam a redução dos custos laborais um foco incessante, alcançado através das outras três tendências.

* A automação como ferramenta principal: A redução mais significativa dos custos de mão de obra advém da substituição dos operadores manuais de lay-up por sistemas automatizados. Embora exija técnicos qualificados para programação e manutenção, a mão de obra global contar por parte despenca.

* Aperfeiçoamento profissional e transformação de funções: A força de trabalho passará de trabalhadores manuais para técnicos, programadores, analistas de dados e especialistas em manutenção que supervisionam sistemas automatizados. Isso requer investimento em formação, mas leva a empregos de maior valor e mais sustentáveis.

* Otimização geográfica: Para os processos manuais ou semiautomatizados remanescentes, as empresas ainda podem considerar a terceirização local ou internacional com base nas diferenças de custos de mão de obra, mas isso será cada vez mais equilibrado em relação ao ROI da automação, à resiliência da cadeia de abastecimento e aos desafios de controlo de qualidade.

* Impacto: A redução dos custos com mão de obra é o principal fator económico para a adoção da automação e da produção em alta velocidade. Ela melhora a rentabilidade e a competitividade global, mas exige um foco estratégico na transformação da força de trabalho.

Conclusão para 2026:

Até 2026, o mercado global de lay-up será definido por automação integrada e inteligente. O sucesso dependerá da implementação sinérgica destas quatro tendências:

1. Automação será a pedra angular, permitindo um salto em termos de velocidade e consistência.

2. Produção em alta velocidade será o resultado direto da automação avançada e da otimização de processos.

3. Redução dos custos com mão de obra será a principal justificação económica, alcançada através da automatização e da transformação da força de trabalho.

4. Eficiência energética será a alavanca crítica para a sustentabilidade e o controlo de custos, interligada com inovações em processos e materiais.

Os fabricantes que não investirem estrategicamente nesta transformação integrada correm o risco de sofrer uma desvantagem competitiva significativa. O futuro pertence àqueles que aproveitam a tecnologia não apenas para reduzir custos, mas para construir operações de fabricação de compósitos mais inteligentes, rápidas, sustentáveis e resilientes.

Pontos-chave para avaliar uma máquina de lay-up de alta qualidade

Ao avaliar a qualidade e o desempenho a longo prazo de uma máquina de laminação — comumente usada na fabricação de vidro, automóveis ou compósitos — vários componentes críticos devem ser avaliados. Abaixo estão os pontos de verificação essenciais para garantir confiabilidade, eficiência e tempo de inatividade mínimo.

Durabilidade da estrutura de aço

A integridade estrutural da máquina de laminação constitui a base para a precisão e longevidade. Uma estrutura de aço de alta qualidade garante estabilidade durante a operação e resistência à deformação ao longo do tempo.

- Qualidade do material: Verifique a utilização de aço anticorrosivo de alta qualidade, como aço carbono galvanizado ou com revestimento em pó.

- Design da estruturaProcure uma construção rígida e soldada com juntas reforçadas para minimizar a vibração e manter o alinhamento.

- Capacidade de cargaCertifique-se de que a estrutura foi projetada para suportar o peso máximo e as forças dinâmicas do processo de produção.

- Acabamento e proteção: Um tratamento de superfície durável (por exemplo, revestimento epóxi) protege contra o desgaste ambiental, especialmente em ambientes húmidos ou industriais.

Marca e desempenho do motor (por exemplo, Siemens, Mitsubishi)

Os motores acionam os movimentos precisos do sistema de laminação. Marcas conceituadas garantem desempenho consistente, eficiência energética e longa vida útil.

- Reputação da marca: Dê prioridade a máquinas equipadas com motores de fabricantes mundialmente reconhecidos, como Siemens, Mitsubishi, Yaskawa ou ABB.

- Precisão e controlo: Servomotores ou motores CA de alta qualidade proporcionam um funcionamento suave e um posicionamento preciso, essenciais para o alinhamento das camadas.

- Requisitos de manutenção: Os motores premium normalmente requerem menos manutenção e oferecem ciclos operacionais mais longos entre as revisões.

- Eficiência energética: As marcas líderes incorporam tecnologias de poupança de energia, reduzindo os custos operacionais ao longo do tempo.

Sistema de controlo PLC

O PLC (Controlador Lógico Programável) é o cérebro da máquina de laminação, controlando a automação, a lógica de sequência e o diagnóstico de falhas.

- Marca e confiabilidade: Opte por sistemas que utilizem marcas de PLC estabelecidas, como Siemens S7, Mitsubishi FX/Q series ou Allen-Bradley.

- Interface do utilizador: Uma interface homem-máquina (HMI) clara e intuitiva permite fácil programação, monitoramento e resolução de problemas.

- Personalização e escalabilidade: O PLC deve suportar programas personalizáveis para diferentes padrões de disposição e ser escalável para futura integração de automação.

- Capacidades de diagnósticoOs PLCs avançados oferecem registo de erros em tempo real, acesso remoto e alertas de manutenção preditiva.

Disponibilidade de peças sobressalentes

A eficiência operacional a longo prazo depende fortemente da acessibilidade dos componentes de substituição.

- Cadeia de abastecimento global: Máquinas construídas com componentes padronizados dos principais fornecedores (por exemplo, Siemens, Festo, SMC) garantem que as peças sobressalentes estejam prontamente disponíveis em todo o mundo.

- Suporte do fabricante: Avalie a rede de serviço pós-venda do fornecedor, incluindo o inventário de peças sobressalentes essenciais e o tempo de resposta do suporte técnico.

- Design modularOs sistemas concebidos com componentes modulares simplificam a substituição de peças e reduzem o tempo de inatividade das máquinas.

- Documentação: A disponibilidade de listas detalhadas de peças sobressalentes, diagramas explodidos e manuais de manutenção agiliza as aquisições e reparações.

Ao avaliar minuciosamente estes quatro pontos de verificação — durabilidade da estrutura de aço, marca do motor, sistema de controlo PLC e disponibilidade de peças sobressalentes —, pode identificar com confiança uma máquina de laminação de alta qualidade que oferece confiabilidade, precisão e operação econômica a longo prazo.

Guia para importar máquinas de laminação da China: considerações importantes

Ao importar máquinas de laminação da China, vários fatores críticos devem ser considerados para garantir o bom funcionamento, a conformidade e a confiabilidade a longo prazo. Abaixo está um guia detalhado com foco nos requisitos de tensão, suporte à instalação, termos de garantia e disponibilidade de peças sobressalentes.

Requisitos de tensão (380 V/220 V)

As máquinas de laminação fabricadas na China são normalmente concebidas para funcionar com alimentação trifásica de 380 V, que é a tensão industrial padrão na China. No entanto, a infraestrutura elétrica local pode ser diferente.

- Confirme a compatibilidade da tensão: Antes da compra, verifique se a sua instalação utiliza alimentação de 380 V ou 220 V. Se a sua instalação funcionar com 220 V, solicite uma máquina configurada para dupla tensão ou equipada com um transformador redutor.

- Configuração elétricaCertifique-se de que a máquina suporta a frequência da sua região (50 Hz ou 60 Hz). Embora a maioria das máquinas chinesas seja fabricada para 50 Hz, algumas podem ser personalizadas para 60 Hz.

- Modificações na fonte de alimentação: Se a máquina requer 380 V e as suas instalações têm apenas energia monofásica de 220 V, poderá ser necessário instalar um conversor trifásico ou transformador — leve isso em consideração no seu orçamento e cronograma de instalação.

- Solicitar documentação: Solicite ao fornecedor as especificações elétricas detalhadas, incluindo consumo de energia (kW), consumo de corrente (amperes) e diagramas de fiação.

Suporte à instalação

A instalação adequada é crucial para um desempenho e segurança ideais. Esclareça o nível de suporte que o fornecedor oferece.

- Serviços de instalação no local: Pergunte se o fornecedor oferece envio de técnicos para instalação e comissionamento. Isso pode acarretar custos adicionais, mas pode evitar erros e tempo de inatividade.

- Assistência remota: Se não houver suporte no local, confirme se o fornecedor oferece videochamadas, manuais detalhados ou resolução de problemas em tempo real por telefone/e-mail.

- Cronograma de instalação: Coordenar o prazo de entrega e instalação. Prever tempo adicional para o desembaraço aduaneiro e qualquer preparação necessária do local (por exemplo, reforço do piso, instalação de energia elétrica).

- Formação: Solicite formação sobre operação e manutenção durante a instalação para garantir que a sua equipa possa utilizar a máquina com segurança e eficiência.

Termos da garantia

Compreender a garantia protege o seu investimento e garante a responsabilidade.

- Duração da garantia: As garantias padrão para máquinas industriais de laminação fornecidas por fabricantes chineses variam normalmente entre 12 e 24 meses. Confirme o período exato e o que está coberto pela garantia.

- Âmbito da coberturaEsclareça se a garantia inclui peças, mão de obra e envio para reparações. Alguns fornecedores excluem componentes sujeitos a desgaste (por exemplo, correias, rolos).

- Tempo de resposta do serviçoPergunte sobre o tempo de resposta esperado para reclamações de garantia e se os reparos podem ser feitos localmente ou se é necessário devolver as peças para a China.

- Ativação da garantiaCertifique-se de que compreende a documentação necessária (por exemplo, comprovativo de compra, relatório de instalação) para ativar e manter a cobertura da garantia.

Lâminas sobressalentes e kits de peças

O tempo de inatividade devido à falha de peças pode ser dispendioso. O planeamento proativo de peças sobressalentes é essencial.

- Disponibilidade de kits de peças sobressalentes: Solicite uma lista de peças sobressalentes recomendadas, incluindo lâminas, cabeças de corte, rolamentos e componentes de controlo. Muitos fornecedores oferecem kits de peças sobressalentes pré-embalados no momento da compra.

- Compatibilidade da lâminaConfirme se as lâminas de substituição são padronizadas ou facilmente disponíveis em fornecedores terceirizados para evitar a dependência do fabricante original.

- Prazo de entrega das peças: Entenda quanto tempo leva para receber peças de reposição da China, especialmente para componentes personalizados ou proprietários. Considere armazenar peças sobressalentes essenciais localmente.

- Vida útil das peças e cronograma de manutenção: Pergunte sobre a vida útil esperada das peças de alto desgaste e os intervalos de manutenção recomendados para planear as substituições e o orçamento de acordo com isso.

Ao abordar esses fatores antecipadamente durante as negociações com os fornecedores, pode garantir um processo de importação mais tranquilo, reduzir os riscos operacionais e maximizar a produtividade da sua máquina de lay-up.

Em conclusão, adquirir uma máquina de lay-up da China pode oferecer vantagens significativas em termos de custos e acesso a recursos avançados de fabricação. No entanto, garantir a qualidade do produto e a conformidade com as normas internacionais de segurança é crucial para uma integração perfeita no seu processo de produção. É altamente recomendável verificar se a máquina possui uma certificação CE válida, confirmando que ela atende aos requisitos de saúde, segurança e proteção ambiental da UE. Além disso, providenciar uma inspeção pré-embarque ou testes de terceiros pode ajudar a identificar quaisquer potenciais problemas de desempenho ou segurança antes de a máquina sair das instalações do fornecedor. Estas medidas proativas não só mitigam os riscos, como também garantem que o equipamento funcione de forma fiável e segura à chegada, salvaguardando o seu investimento e a eficiência operacional.